经典案例/电动工具案例

- 分享

案情(客户需求)

锂电池用于树枝剪,标称电压14.8V,标称容量4.4Ah,持续工作电流15A,峰值电流30A,保护板有过流、过充、过放、短路以及高温保护, 工作电压范围12V-16.8V,过PSE认证,要选用高质量的电芯,电池组尺寸不超过133*75*28mm,电池组装入尺寸150*104*34mm、带输入和输出接口的盒子里。充电器由客户设计制作,充电电流1A。

破案(案情分析)

1、难点:

①受尺寸限制,电池组结构设计必须做到精准;

②保护板需要另行开发,但是客户的树枝剪也在研发中,提供参数不准确,且无法提供实物参考,增加了开发难度;

③电池盒内部焊接空间狭小,电池的电子线需要和输入输出接口焊接,而电池旁边的挡板与输入输出焊盘之间的距离仅有10mm,焊接工具很难操作,如果操作不当,一方面可能烧坏塑胶挡板导致外壳报废,另一方面可能存在虚焊的现象;

④正负极焊接点距离过小,如果绝缘不严,容易导致短路,而焊接空间也狭窄,绝缘工作难度大。那到底该怎么解决呢?

2、重点:

①优化保护板结构;

②保护板各项参数必须考虑树枝剪实际使用时的各种状态;

③电子线如何与输入、输出接口焊接;

④电池盒设计制作时,各个尺寸必须精准;

⑤连接器的品相力求做到最好。

立案(方案设计)

1、设计思路:

①利用工装夹具,首先使电池组三方尺寸做到最小;

②保护板各焊盘位置同电池组无缝对接,尽可能减小组合尺寸;在保证各项参数达标的情况下,保护板的元器件尽可能扁平,以减小保护板的厚度;由于客户无法提供电动工具做参考,只能通过客户提供的电机做模拟实验,根据经验,必须做两套参数方案供客户做应用实验;

③为防止电池组装盒焊接时短路,就不能带电操作。为此就需要先用电子线焊接好连接器,然后用焊好连接器的电子线同电池组的电子线对接。如此,便可避免电池盒空间狭窄的局限;

④采用75℃温控开关;

⑤设计电池盒、制作3D图。电池盒交由模具厂制作;

⑥标签设计。交由印刷厂制作。

2、具体方案:

① 本方案编号为:PLH80002-6;

② 电芯:18650、3.7V、2200mAh 5C放电,静置180天后其荷电能力不低于90%。循环寿命不低于300次;

③ 电池组结构:4S2P;

④ 保护板:单节过充保护电压:4.25±0.05V;单节过放保护电压:3.0±0.08V;欠压保护延时:0.5 S ;组合电池过流保护值:30A;具有短路保护和高温保护功能,解除负载后即可恢复使用;

⑤ 输出电子线:采用16#、200℃硅胶线;输入电子线:采用20#、80℃ 1007 PVC线;

⑥ 外壳为黑色,采用ABS 材料,具有阻燃功能;

⑦ 连接器具备防水功能。防护等级IP55;

⑧ 标签采用埗性防水材料,表面覆膜。

实施(过程介绍)

1、电芯配组

2、贴绝缘面圈

3、拉高温胶绝缘

4、用镍带把电芯分别串联和并联

5、使用电子线让电池组与保护板连接

6、裹绝缘纸,绝缘并固定电池组

7、套上PVC套管

8、用电子线与输入、输出连接器焊接

9、电池组装入塑料盒子,测试合格后安装好电池盒盖,装盒装箱。

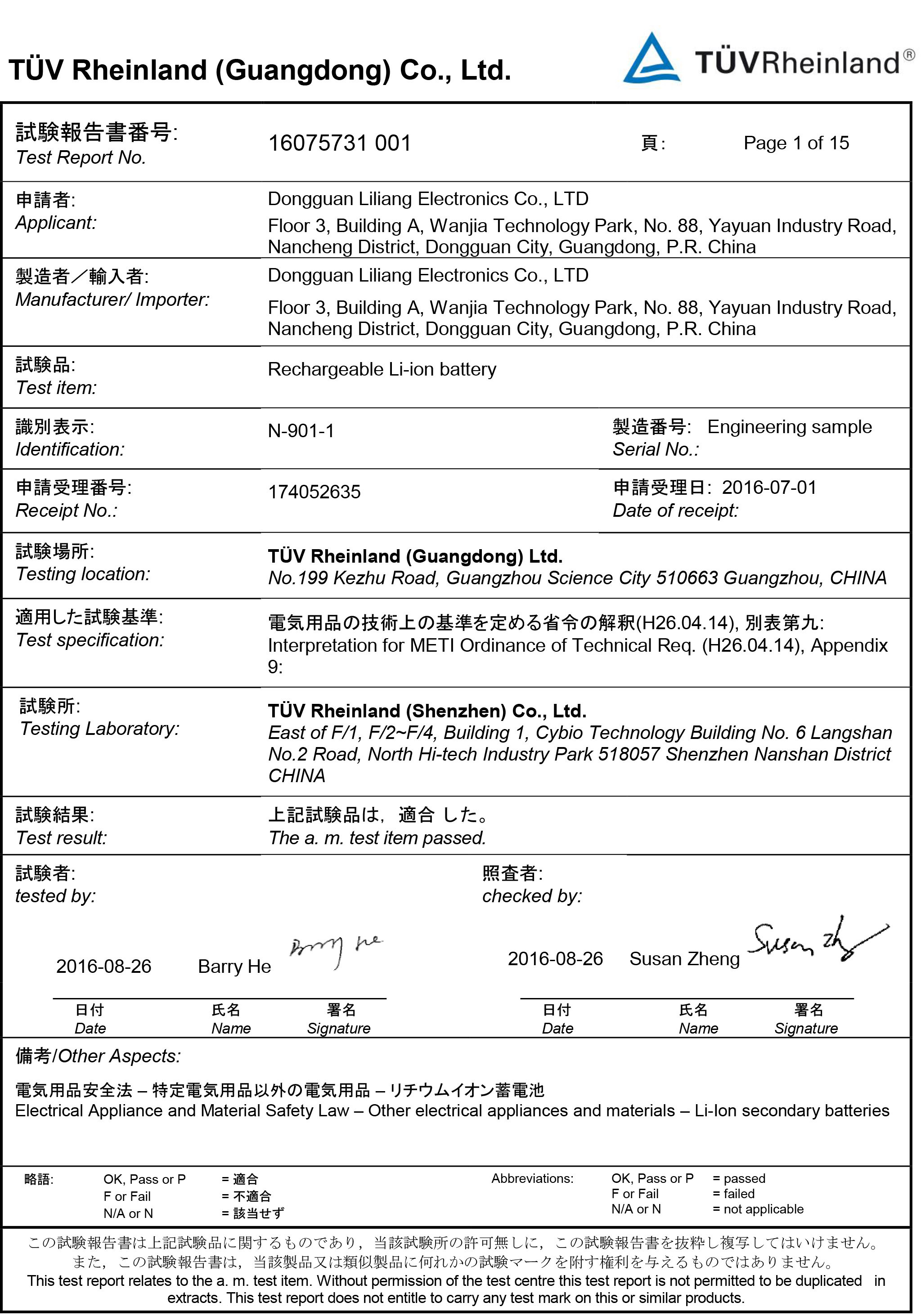

10、通过PSE认证,证书如下(完成)

验证(难点重点)

1、验证电子线与输入、输出接口之间是否存在虚焊;

2、电池组装进外壳之后,输入、输出是否正常;

3、加上保护板的电池与电机连接之后,是否能够带动电机正常工作。